07136354336 - 09173146490

07136354336 - 09173146490

-

دفتر ایران: شیراز، معالی آباد، نبش خیابان رهبر ماه

دفتر 1 کانادا: 1050-5255 Yonge St., Toronto, ON, M2N 6P4

دفتر 2 کانادا: 2 Robert Speck Parkway, Suite 750, Mississauga, ON, L4Z 1H8

-

صندوق الکترونیکی ما

info@raadgostarco.ir

-

ساعت کاری شرکت

9 الی 17

- 0 Comments

- توسط مدیر

معرفی مولد های تولید همزمان برق ، حرارت و برودت

فهرست مندرجات

پیش گفتار

فصل اول : معرفی فناوری های تولید همزمان برق و حرارت

1-1 توربینهای گازی

1-2 موتورهای پیستونی

فصل دوم : مشوق ها و حمایت های دولتی از استقرار سیستم تولید همزمان برق و حرارت

فصل سوم : مکان های مناسب برای نصب و اجرای تولید همزمان برق و حرارت و چند نمونه انجام شده

فصل چهارم : مشخصات فنی مولد های شرکت زیمنس

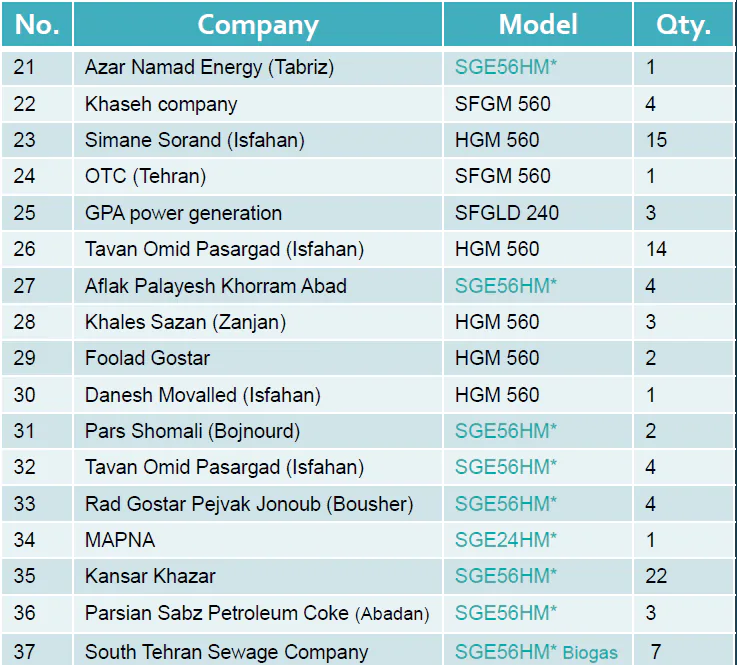

فصل پنجم : برخی از نیروگاه های احداث شده با مولدهای تولید شرکت زیمنس در ایران

فصل ششم: مراحل اخذ مجوز احداث و بهره برداری مولد

فصل هفتم: شرایط دریافت انشعاب پشتیبان

فصل هشتم : مجموعه قوانین دستورالعمل ها آیین نامه ها و مقررات مربوطه

پیش گفتار

تداوم رشد مصرف انرژی در کشور به همراه بهره وری پایین تولید، انتقال و توزیع انرژی سبب گردیده است تا آینده نامطلوبی برای این بخش در حال وقوع باشد، به گونه ای که حتی در صورت تحقق کلیه برنامه های توسعه بالادستی ظرف مدت ده سال آینده مصرف انرژی از تولید انواع انرژی اولیه از جمله نفت و گاز فراتر رفته و کشور به وارد کننده انرژی تبدیل خواهدگردید.

این امر قطعاً اثرات اقتصادی و اجتماعی بسیار نامطلوبی را به همراه خواهد داشت. این در حالی است که با اجرای برنامه و سیاست های اجرایی مدیریت و افزایش بازده و همچنین ارتقاء بهره وری در عرضه و تقاضای انرژی با هدف جلوگیری از اتلاف انرژی در بخش های مختلف عرضه و تقاضا و بازیافت آن به منظور ارتقاء کارآیی انرژی در بخش های یاد شده و مدیریت بهینه منابع سوخت و انرژی کشور و صیانت از محیط زیست میتوان انتظار داشت اقدامی عملی و اجرایی برای مقا بله با بحران پیش رو در کشور محقق گردد.

مدیریت کارآیی انرژی به تنهایی و تحت تأثیر تعادل میان عرضه و تقاضای انرژی به وجود نخواهد آمد ولازم است دولت ها و مراجع سیاست گذار و تصمیم گیر از راهکارهای مناسب برای نیل به آن استفاده کنند از جمله راهکارهای در حال استفاده در کشورهایی که پیشرفت های بسیاری را در این زمینه برای آن جوامع به همراه آورده است تولید همزمان برق و حرارت در محل مصرف است.

از سال 1973 میلادی، مصادف با وقوع اولین شوک نفتی در جهان مسئله کارایی انرژی در کشور مطرح ، اما هیچگاه در برنامه ریزی ها به صورت جدی مورد توجه قرار نگرفته است. متأسفانه ایران در حال حاضر در استفاده از روشهای تولید همزمان برق و حرارت برای تولید انرژی سهم ناچیزی دارد.

کشورهایی نظیر فنلاند، استرالیا و سوئد تمام ظرفیت تولید نیروگاه های حرارتی خود را با روش تولید همزمان برق و حرارت استفاده می نمایند.

مزایای تولید همزمان برق و حرارت در محل مصرف:

1- افزایش بازده سوخت دریافتی به برق تحویلی از کمتر از 30 درصد به 80 تا 95 درصد

2- امکان حضور طیف گسترده بخش خصوصی بدلیل سهولت تامین مالی

3- حذف تلفات توان پیک 30 درصدی و تلفات انرژی 18 درصدی

4- توسعه پدافند غیر عامل و افزایش 5 برابری امنیت صنعت برق در مقابل حملات نظامی و تروریستی

5- کاهش پرباری شبکه (congestion) و کاهش نیاز به احداث ظرفیت های جدید انتقال و توزیع

6- تملک کمتر زمین برای توسعه شبکه و کاهش تبعات مالی ، اجتماعی و زیست محیطی

7- افزایش پایداری و امنیت فنی سیستم قدرت

8- در روش متمرکز، افزایش 30 درصدی بار پیک نسبت به متوسط بار شبکه تلفات انتقال و توزیع را 69/1 برابر میسازد در حالی که در روش تولید همزمان در محل مصرف این تلفات نزدیک به صفر است.

9- اگر تلفات انرژی شبکه انتقال و توزیع 18 % باشد تلفات توان زمان پیک 69/1 برابر آن یعنی 30% خواهد بود به عبارت دیگر از 40 هزار مگاوات تولیدی در زمان پیک 28 هزار مگاوات توان به بار میرسد.

10- امنیت شبکه تولید متمرکز با %25 ذخیره چرخان تامین میشود در حالی که در تولید همزمان در محل مصرف نیازیه ذخیره چرخان نیست با احتساب ذخیره چرخان برای تامین 28 هزار مگاوات بار نیاز به 50 هزار مگاوات ظرفیت سازی تولید است.

ارزش اقتصادی توسعه تولید همزمان برق و حرارت:

نسبت سود به هزینه تولید همزمان برق و حرارت در محل مصرف نسبت به روش فعلی تولید برق در کشور به بیش از 9 برابر برآورد می گردد و با احتساب نرخ صادراتی هر بشکه نفت خام برابر 50 دلار ارزش صادرات انرژی قابل صرفه جوئی در طول برنامه پنجم توسعه به میزان 2100 هزار میلیارد ریال و سهم صنعت برق از آن مبلغ 680 هزار میلیارد ریال برآورد می شود.

فصل اول

معرفی فناوری های تولید همزمان برق و حرارت

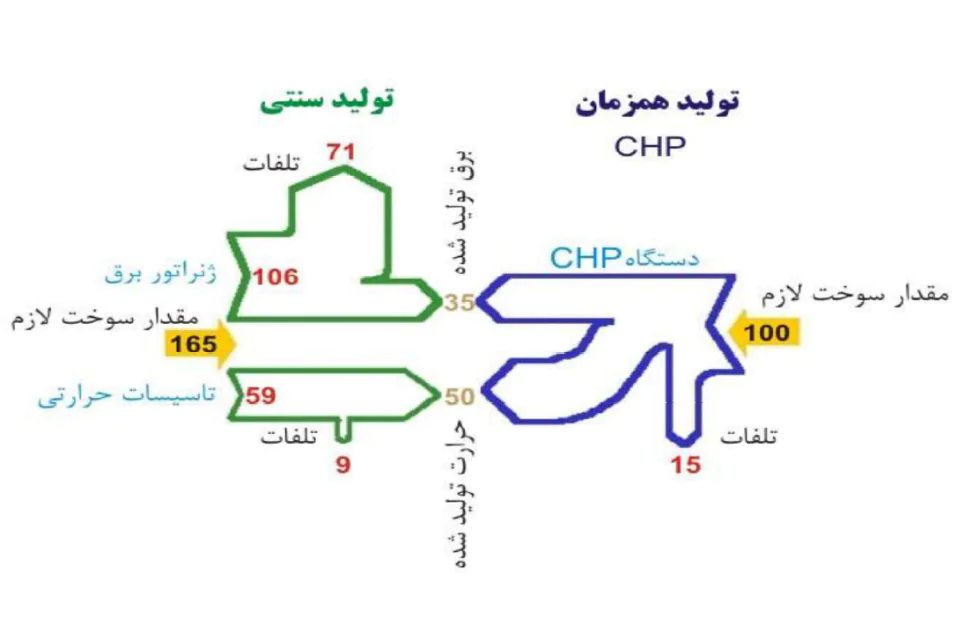

در سه دهه اخیر پس از افزایش عمده بهای سوخت، اهمیت بحث سوخت جایگزین افزایش کارآیی انرژی و کاهش آلودگی زیست محیطی، تمایل به استفاده از فن آوری های جدید از جمله تولید همزمان برق و حرارتCHP) ) افزایش یافته است . در روش های معمول برای تامین نیازهای الکتریکی و حرارتی الکتریسته از شبکه توزیع سراسری و حرارت بوسیله سوزاندن سوخت در بویلرها و تجهیزات گرمازا به روش تولید جداگانه تامین میگردد. در این روش انرژی قابل توجهی به گونه ای متفاوت از طریق گازهای داغ خروجی دودکش، برج های خنک کن، کندانسورها ، خنک کننده ها در موتورهای احتراق داخلی و همچنین تلفات توزیع و انتقال الکتریسیته در شبکه سراسری به هدر می رود که بیشتر این حرارت قابل بازیافت است و می تواند در تامین انرژی حرارتی مورد استفاده قرار گیرد. از طرفی الکتریسیته تولیدی به این روش به صورت متمرکز (نیروگاهی) بوده و تلفات انرژی زیادی را در بردارد.

در مقابل این سیستم های متمرکز، روش های تولید غیر متمرکز و مستقل با استفاده از فن آوری ₁ (CHP) با ترکیبی از تولید همزمان برق و حرارت قرار دارد. از لحاظ ترمودینامیکی این روش به معنی تولید همزمان دو شکل معمول انرژی یعنی الکتریکی و حرارتی، با استفاده از یک منبع انرژی اولیه میباشد . انرژی گرمانی از بازیافت تلفات حرارتی این مولدهای مستقل بدست می آید و این حرارت در بخش های مختلف صنعتی، تجاری و مسکونی بکار گرفته میشود. از طرفی الکتریسیته تولیدی توسط این فن آوری به صورت محلی و مستقل و غیر متمرکز بوده که این دو ویژگی در کنار یکدیگر کارآیی مولدهای تولید برق را به میزان قابل توجهی افزایش می دهد . کارایی سیستم های معمول به روش متمرکز در حدود 27 تا 55 درصد میباشد که بیشترین کارایی مربوط به نیروگاه های سیکل ترکیبی میباشد در حالی که با بهره گیری از فناوری تولید همزمان برق و حرارت بصورت مستقل، کارایی انرژی این مولدها به حدود 90 درصد نیز خواهد رسید.

1 – Combined heat and power

از مزایای سیستم های تولید همزمان میتوان به حرکت به سوی خصوصی سازی و تولید غیر متمرکز و مستقل برق و حرارت، جلوگیری از تلفات توزیع و انتقال در شبکه سراسری ، افزایش کارایی تبدیل انرژی و استفاده از آن کاهش مصرف سوخت و افزایش رقابت در تولید برق و توان نیروگاهی و کاهش آلاینده های زیست محیطی بخصوص دی اکسید کربن و گازهای گلخانه ای اشاره نمود. از مهمترین این سیستم ها میتوان به توربین های گاز موتورهای پیستونی با سوخت گاز طبیعی و میکرو توربین ها که همگی مجهز به سیستم بازیافت حرارت هستند اشاره نمود.

توربین های گاز : دارای قابلیت اطمینان بالا حرارت قابل استفاده با انرژی بالا هزینه سرمایه گذاری نسبتاً کم برای تولید واحد توان خروجی می باشند . توربین های گاز میتوانند در بارهای کم به طور کنند. در این سیستم ها امکان استفاده از سوخت های مختلف وجود دارد و حتی ممکن است یک واحد با چند سوخت کار کنند اما در صورتی که واحد گاز سوز باشد لازم است فشار گاز مورد استفاده بالا باشد.

از دیگر معایب این سیستم ها محدود بودن ظرفیت تولیدی آنها و امکان نیاز به دوره های تعمیرات اساسی طولانی می باشد.

موتورهای پیستونی : دراین موتورها مقداری از حرارت تولید شده در احتراق سوخت را به حرکت مکانیکی تبدیل و با استفاده از یک ژنراتور توان الکتریکی تولید میگردد. همچنین این موتورها دارای مزیت هایی از قبیل امکان کار با گازهای فشار پایین و کار کردن یک واحد با چند نوع سوخت می باشند.

مهمترین سیستم های تولید همزمان:

در ابتدا مهمترین سیستم های مولد تولید پراکنده برق را مورد بررسی قرار می دهیم که مشتمل بر دو سیستم می باشد که عبارتند از:

1– توربین های گازی 2- موتورهای پیستونی

1-1 توربینهای گازی

مقدمه

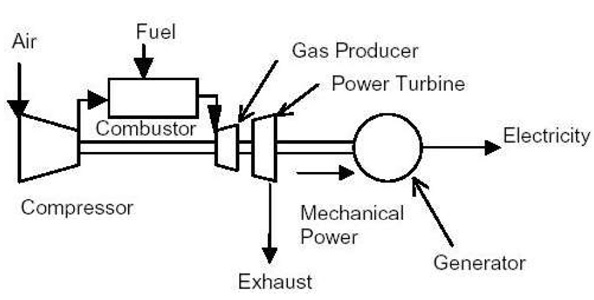

توربین های گاز در اوایل سالهای 1900 میلادی با توجه به پیشرفت های مهندسی پایه گذاری شد و حدود 30 سال بعد استفاده از این توربین ها به منظور تولید توان آغاز گردید. به دلیل استفاده از توربین های گازی در صنایع دفاعی و هوایی پیشرفت های زیادی در این زمینه حاصل شده به طوری که بازده توربین های گاز به بیش از توربین های بخار رسیده و استفاده از آنها افزایش یافته است. توربین های گازی در اندازه های مختلف از چند صد کیلووات تا چند صد مگاوات موجود می باشند. این توربین ها حرارتی با کیفیت بالا (دمای بالا) تولید می نماید که میتواند برای گرمایش ناحیه ای با صنعتی مورد استفاده قرار گیرد. همچنین ممکن است این حرارت بازیافت شود تا باعث بهبود بازدهی گردد و یا از آن برای تولید بخار استفاده شود و بخار حاصل در یک سیکل ترکیبی توربین بخار را به حرکت درآورد. کم بودن هزینه نگه داری و بالا بودن کیفیت حرارت ، اغلب باعث می شود توربین گازی انتخاب مناسبی برای بسیاری از CHP های صنعتی و تجاری مقیاس بزرگ باشد. طرح واره ای از یک مجموعه CHP بر پایه توربین گاز در شکل دو نشان داده شده است.

توربین های گازی ممکن است به صورتهای مختلفی مورد استفاده قرار گیرند:

1- عملکرد در چرخه ساده ای که از یک توربین گاز تشکیل می شود و تنها برق تولید میکند. وضعیت فعلی در صنعت برق کشور نیز از عمدتا از همین نوع است که از توربین گاز فقط برای تولید برق استفاده میشود.

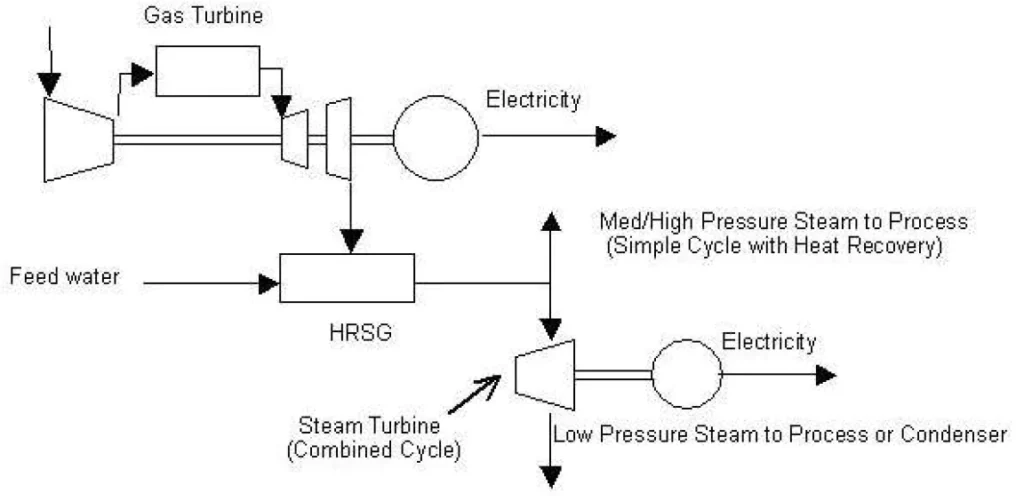

2- عملکرد در یک CHP که از یک چرخه ساده توربین گاز به همراه یک مبدل بازیافت حرارتی که علاوه بر تولید برق انرژی حرارتی گازهای خروجی را به آبگرم یا بخار تبدیل می نماید .

3- عملکرد در چرخه ترکیبی که در آن با استفاده از حرارت گازهای خروجی توربین بخار پر فشار تولید می گردد و از آن در یک توربین بخار به منظور تولید توان بیشتر استفاده می شود. در برخی از چرخه های ترکیبی از مراحل میانی بخار برداشت میگردد که از آن در فرآیندهای صنعتی و مجموعه های CHP استفاده می شود.

چرخه های ساده توربین گازی که تنها برای تولید برق مورد استفاده قرار می گیرند دارای بازدهی نزدیک به 35 درصد بر اساس ارزش حرارتی خالص هستند توربین های گازی به طور گسترده در نیروگاه ها برای تأمین توان در زمان های اوج مصرف مورد استفاده قرار گرفته اند.

در اوایل سالهای 1980، بازدهی و قابلیت اطمینان توربین های گازی به مقادیری رسیدند که برای کاربرد در سیستم های CHP صنعتی بزرگ مناسب شناخته شدند. توربین های گازی حرارت خروجی با کیفیت بالا تولید می نمایند، در صورتی که امکان استفاده از این حرارت در سیستم های CHP محیا گردد بازدهی کل برق و حرارت به 60 الی 80 درصد خواهد رسید.

توربین های گازی از کم آلاینده ترین تجهیزات تولید توان میباشد که مقدار NOx در گاز خروجی آنها بسیار کم است. به دلیل استفاده از گاز طبیعی به عنوان سوخت اولیه مقدار دی اکسید کربن CO 2 بر واحد کیلووات ساعت که در توربین های گازی تولید می شود کمتر از دیگر فن آوری های فسیلی مورد استفاده می باشد.

موارد کاربرد

توربین های گازی در صنایع نفت و گاز به طور متداول برای به کار انداختن پمپ ها و کمپرسورها در فرایندهای صنعتی برای بکار انداختن کمپرسورها و تجهیزات مکانیکی بزرگ ،دیگر و برای تولید برق مورد استفاده قرار می گیرند. در مواقعی که توربین گاز برای تولید برق به کار میرود معمولاً حرارت نیز از آن گرفته میشود به این ترتیب که گازهای خروجی از توربین برای تولید حرارت مورد استفاده قرار می گیرند.

بازیافت حرارت

اقتصادی بودن توربین های گازی در کاربردهای فرایندی وابسته به استفاده مفید از انرژی حرارتی موجود در گازهای خروجی است که معمولاً 60 تا 70 درصد انرژی سوخت ورودی را تشکیل می دهند شکل معمول ترکیب توربین گاز و مولد بخار بازیافت حرارت در شکل 3 نشان داده شده است. استفاده از مولد بخار بازیافت حرات بدون احتراق با توربین گاز ساده ترین شکل CHP با تولید بخار است.

مشخصات عملکردی

بازدهی الکتریکی

توربین هایی که به منظور تامین برق اضطراری به کار می روند دارای بازدهی کم و در عوض قیمت پایین می باشند، در صورتی که توربین هایی که برای کاربردهایی با فاکتور توان سالیانه بالا مورد استفاده قرار میگیرند دارای بازدهی و قیمت بالا می باشند.

بازدهی سیستم CHP: بازدهی کل سیستم CHP تابعی از مقدار انرژی بازیافت شده از خروجی سیستم می باشد. مهمترین فاکتورهای مؤثر بر روی مقدار انرژی قابل دسترس برای تولید ،بخار دمای گاز خروجی از توربین و دمای دود خروجی از دودکش مولد بخار بازیافت حرارت میباشد دمای ورودی به توربین و نسبت فشار تعیین کننده دمای خروجی از توربین گاز هستند .

2-1 موتورهای پیستونی

مقدمه

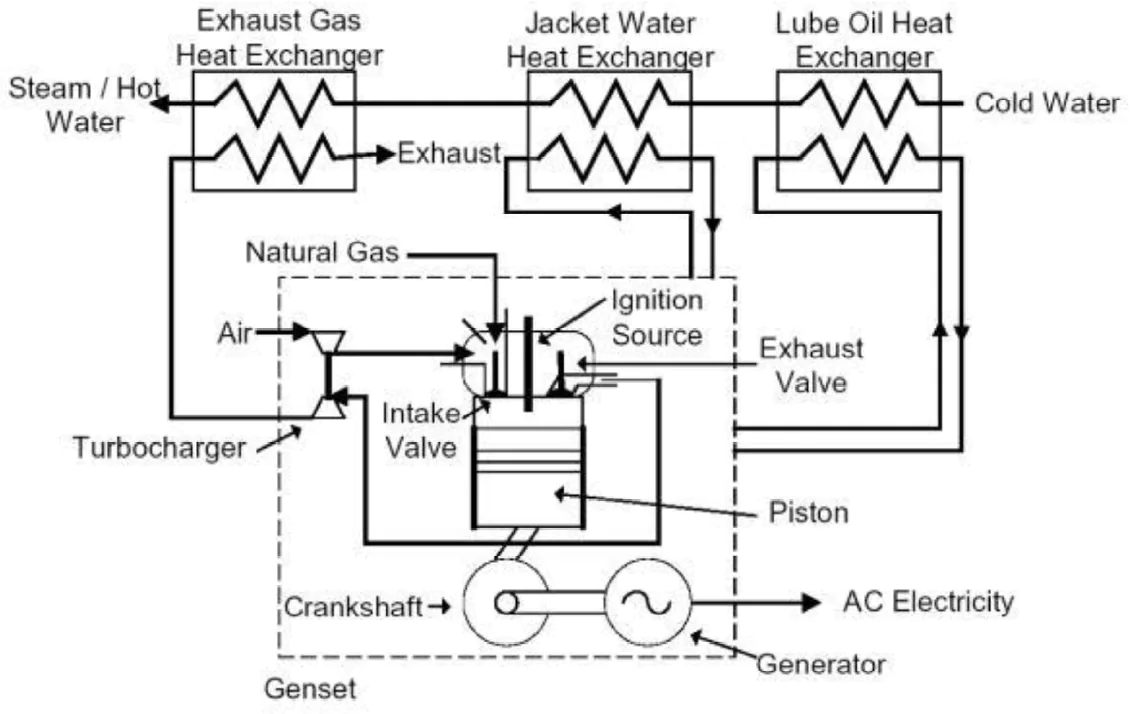

موتورهای احتراق داخلی پیستونی امروزه از فن آوری های شناخته شده هستند. در آمریکای شمالی در هر سال بیش از 35 میلیون واحد از این موتورها برای استفاده در تولید برق و قدرت اتومبیل ها، کامیون ها تجهیزات ساختمان سازی و معدن، پیشران زیر دریایی ها و غیره تولید میشوند انواع موتورهای ساکن برای تولید بازده گسترده ای از توان برای نیازهای بازار از جمله تأمین برق شبکه برق اضطراری و همچنین برای تولید همزمان برق و حرارت در دسترس می باشند . بازده ظرفیت موتورهای پیستونی مورد استفاده در تولید توان از چندین کیلووات تا بیش از 10 مگاوات می باشد شماتیکی از موتورهای پیستونی مورد استفاده در سیستم CHP در شکل زیر نشان داده شده است.

1 – Reciprocating engines

موتورهای پیستونی به دو گروه عمده احتراق جرقه ای و احتراق تراکمی تقسیم میشوند موتورهای احتراق جرقه ای با گاز طبیعی کار میکنند ولی می توان آنها را برای کار با پروپان گازوییل یا گازهای بازیافتی نیز تنظیم نمود . موتورهای احتراق تراکمی که اغلب موتورهای دیزلی نامیده می شوند با سوخت دیزل یا مازوت کار میکنند و می توان آنها را برای کار به صورت دوگانه سوز نیز تنظیم نمود. در این صورت در محفظه احتراق موتور گاز طبیعی و مقدار کمی سوخت دیزل می سوزاند. موتورهای دیزلی در گذشته از پرکاربردترین موتورهای پیستونی برای تولید قدرت کم و زیاد بوده اند اما در حال حاضر در کشورهای صنعتی موتورهای دیزلی به علت آلودگی زیست محیطی به کاربردهای اضطراری با کم ظرفیت محدود شده اند و در نتیجه موتورهایی که گاز طبیعی می سوزانند اکنون برای تولید برق در مدت طولاتی (500 تا بیش از 8000 ساعت در سال ) انتخاب مناسب تری می باشند.

در نسل جدید موتورهای با سوخت گاز طبیعی، هزینه اولیه کم و راه اندازی سریع بوده و در صورت نگهداری مناسب قابلیت اطمینان بالا می باشد. همچنین پتانسیل بازیافت حرارت در آنها بالا می باشد. بازده الکتریکی موتورهای گازسوز (NG) بیش از 43 درصد برای موتورهای احتراقی بزرگ ( بزرگتر از 1 مگاوات ) میباشد حرارت گازهای داغ خروجی و سیستم خنک کاری این موتورها را میتوان برای تولید آب داغ یا بخار کم فشار برای کاربرد در CHP بازیافت نمود . بازده کلی سیستم CHP (با در نظر گرفتن برق و انرژی حرارتی مفید) در هنگام استفاده از موتورهای گازسوز معمولاً در حدود 90 درصد می باشد.

با حساسیت های اقتصادی و زیست محیطی که در طول سه دهه گذشته اعمال شده فن آوری موتورهای پیستونی پیشرفت زیادی کرده و منجر به افزایش بازده سوخت و کاهش آلودگی شده است. در موتورهای گازسوز پیشرفته با بهبود طراحی کنترل احتراق سطح تولید ، کاهش چشمگیری داشته است.

موارد کاربرد

کاربرد موتورهای پیستونی برای تولید برق در تأمین بار ،کمکی بار،پیک تقویت شبکه یا کاربردهای تولید همزمان برق و حرارت که نیاز به آب داغ بخار کم فشار یا چیلرهای جذبی دارند می باشند وقتی این موتورها برای سرمایش مورد استفاده قرار می گیرند، خروجی حرارتی موتور پیستونی می تواند در یک چیلر جذبی استفاده شود. اندازه موتورهای پیستونی در محدود 50 کیلووات تا 10.000 کیلووات بوده و برای کاربردهای تجاری و اداری و همچنین در واحدهای صنعتی کوچک و بزرگ مناسب می باشند.

شرح فناوری موتورهای پیستونی

موتورهای پیستونی مورد استفاده برای تولید قدرت ساکن در حالت نصب شده و ثابت و نه در اتومبیلها و متحرک به دو گروه احتراق جرقه ای با سیکل اتو و احتراق تراکمی با سیکل دیزل تقسیم میشوند اجزای مکانیکی اصلی سیکل اتو و سیکل دیزل یکسان میباشند. هر دو از یک عنصر احتراق استوانه ای استفاده مینمایند که پیستونی در طول آن حرکت می کند. پیستون به میل لنگی متصل است که حرکت خطی پیستون را به حرکت چرخشی تبدیل می نماید.

موتورها براساس سرعت میل لنگ ( rpm ) سیکل کاری (دو زمانه یا چهار زمانه) و استفاده یا عدم استفاده از توربو شارژر در آنها تقسیم بندی می گردند. مدلهای زیادی از انواع این موتورها در وسایل نقلیه و برای تولید برق و حرارت و برودت در چیلرها استفاده می شوند.

موتورهای چهارزمانه دیزل و احتراق جرقه ای که برای تولید قدرت بکار می روند هر دو طی چهار مرحله زیر یک سیکل تولید قدرت را تکمیل می کنند :

1– مکش: مکش هوا (دیزلی) یا مخلوط هوا و سوخت (احتراق جرقه ای) به داخل سیلندر

2 – تراكم: متراکم کردن هوا یا مخلوط هوا و سوخت در سیلندر

3- قدرت : ایجاد شتاب در پیستون در اثر انبساط گازهای داغ و پرفشار

4 – تخليه : خروج محصولات احتراق از محفظه خروجی سیلندر

بازده

موتورهای پیستونی تولید همزمان برق و حرارت به طور میانگین به ازاء هر یک مگاوات میزان 250 متر مکعب در ساعت مصرف سوخت گاز را دارند که بازده الکتریکی این موتورها 40 تا 45 درصد بوده و در بین پر بازده ترین محرکهای تجاری می باشند. حد پایین محدوده بازده مربوط به موتورهای کوچکتری است که نیاز به تجهیزات کنترل آلودگی دارند.

ایمنی و نگهداری

در موتورهای پیستونی به جهت پایش مداوم عملکرد این دستگاهها و حصول اطمینان از کارکرد صحیح آنهاد سنسورهای متعددی مانند سنسور قطع جریان گاز در زمان نشت گاز و با ایجاد حریق سنسور دمای آب موتوره سنسور دمای روغن موتور سنسور پالایش گازهای خروجی از اگزوز رگلاتورهای تنظیم فشار گاز ورودی به موتور سنسورهای تخلیه ی گاز موجود در خط گاز منتهی به موتور به محیط خارج و میباشد. همچنین نگهداری این موتورها شامل بازبینی ها و تنظیمات دوره ای تعویض به موقع روغن موتور مبرد و شمع ها در هر 2000 الى 5000 ساعت می باشد.

تولید انرژی حرارتی

در موتورهای پیستونی از چهار منبع می توان حرارت بازیافت نمود گازهای خروجی آب استفاده شده برای خنک کاری موتوره آب مورد استفاده برای خنک کاری روغن و خنک کن توربوشارژر می باشد که گاز داغ خروجی موتور تنها حاوی نصف انرژی حرارتی موتور می باشد. در بعضی از مواردکاربردCHP درصنعت گازهای خروجی مستقیما برای خشک کردن (Process drying)استفاده می شوند. معمولا آب داغ و بخار در سیستم CHP با موتورهای پیستونی برای استفاده در فرایندها، گرمایش محیط گرمایش آبگرم و چیلرهای جذبی مناسب می باشد.

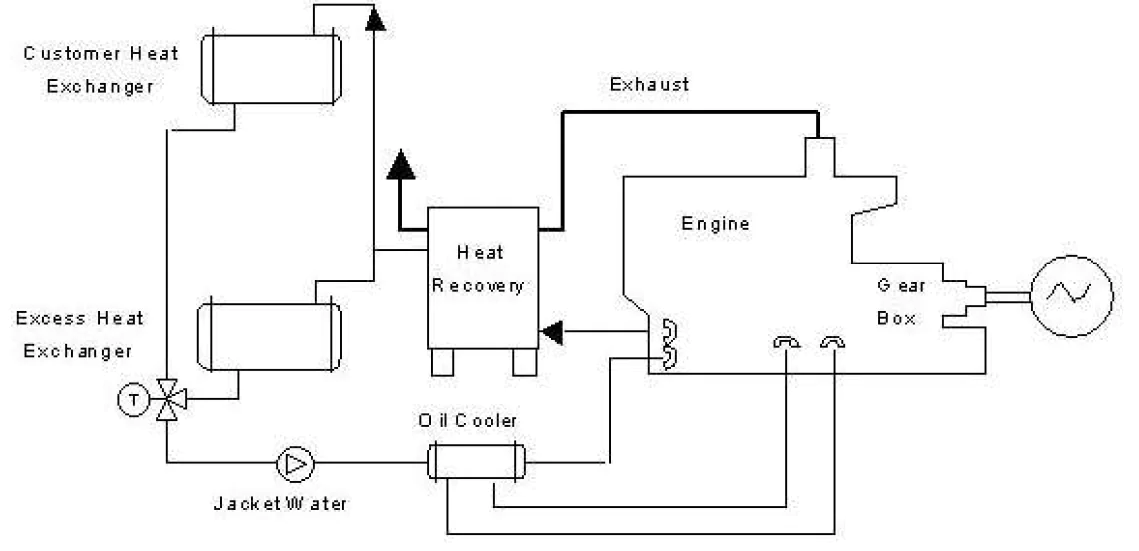

از رایج ترین روشهای بازیافت حرارت موتور ، سیستم سیکل بسته سرمایش مطابق شکل ذیل می باشد . در این سیستم ها برای سرمایش موتور از جریان اجباری یک مبرد و یک مبدل حرارتی استفاده میشود.

در سیستم های سرمایش جوشان جریان طبیعی یک مبرد جوشنده، موتور را خنک می کند. این نوع سیستم سرمایش معمولاً به صورت ترکیبی با بازیافت حرارت خروجی برای تولید بخار کم فشار استفاده می شود.

پتانسیل CHP در موتورهای پیستونی

بررسی اقتصادی استفاده از موتورهای پیستونی (که ظرفیتشان در تأمین توان در حد 50 تا 10000 کیلو وات می باشد ) بستگی به میزان استفاده از انرژی حرارتی موجود در گاز خروجی و خروجی سیستمهای خنک کاری آنها دارد. این انرژی معمولاً 60 تا 70 درصد انرژی سوخت ورودی میباشد بیشتر حرارت از گازهای خروجی و از خنک کاری پوسته بازیافت می شود و بازیافت حرارت از خنک کاری روغن و توربو شارژر کم است. حرارت بازیافت شده موتور برای تولید آب داغ یا بخار کم فشار برای استفاده در فرایندها و یا برای گرمایش فضا و تولید آب گرم و یا سرمایش جلبی مورد استفاده قرار می گیرند. حرارت مبرد خنک کاری پوسته موتور تا 30 درصد انرژی ورودی است و قابلیت تولید آب داغ 70 تا 90 درجه سانتیگراد را دارد. حرارت گازهای داغ خروجی موتور 30 تا 50 درصد اتلاف حرارت را شامل میشود. دمای گازهای خروجی معمولاً بیش از 400 درجه سانتی گراد میباشد با بازیافت حرارت تقریبا 80 تا 90 درصد انرژی سوخت برای تولید برق و انرژی حرارتی مفید استفاده میشود.

قابلیت دسترسی در کشور

بعلت وضع تحریم ها چندین سازنده مطرح این تجهیزات فعالیت خود را در بازار ایران متوقف کرده اند که MTU, MWM, CATERPILLAR وJENBACHER از مهمترین آنها می باشند وضعیت مونتاژ این موتورها هم در کشور رونقی ندارد و بطور کلی تجهیزات بازیافت تولید همزمان در این موتورها فصلا در ایران ساخته نمی شود . فقط بعضی از شرکتهای ایرانی موتور را بصورت آماده از خارج وارد نموده و سپس با ژنراتور که آن نیز تولید خارج است کویله میکنند . در کشورهای خارجی نیز اغلب شرکتهای بزرگ در حال خرید شرکتهای کوچکترند و چه بسا کارخانجاتی در چند سال قبل وجود داشته اند ولی حالا توسط شرکتهای بزرگ و معروف خریداری شده و دیگر با مارک تجاری آنان تولیداتی در بازار وجود ندارد لازم بذکر است که ساخت قسمت بازیافت پیچیدگی خاصی ندارد و براحتی قابل ساخت در داخل کشور می باشد . از آنجا که نصب سیستمهای همزمان توسط پیمانکاران متفرقه با توجه به روش خاص خود که تلفیقی از نصب موتور و بویلر بازیافت و بالانس این دو میباشد ممکن است آسیبهایی به سیستم وارد و یا زمان انجام پروژه را افزایش دهد، توصیه می گردد این تجهیز نیز از تامین کننده مواد خریداری گردد.

فصل دوم

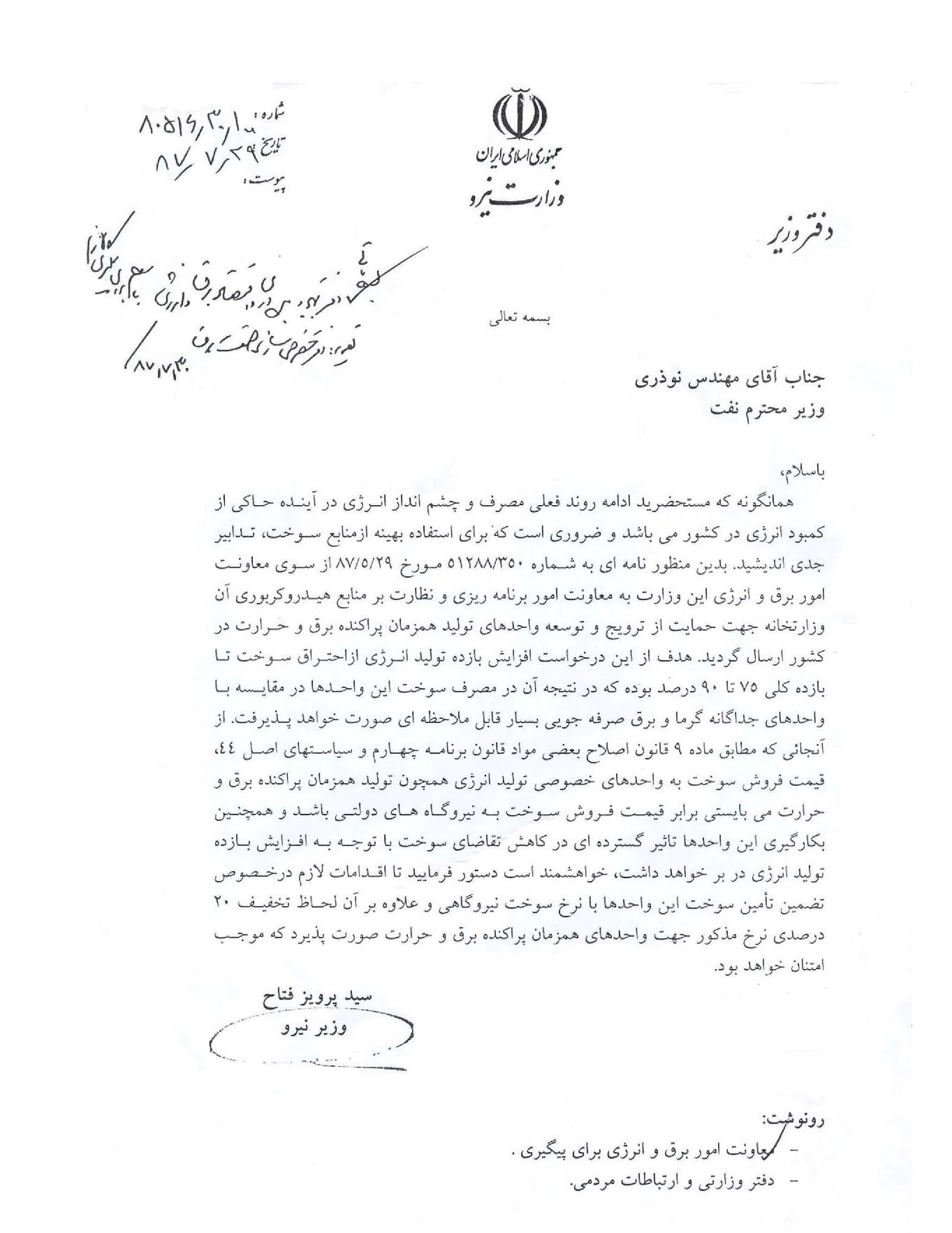

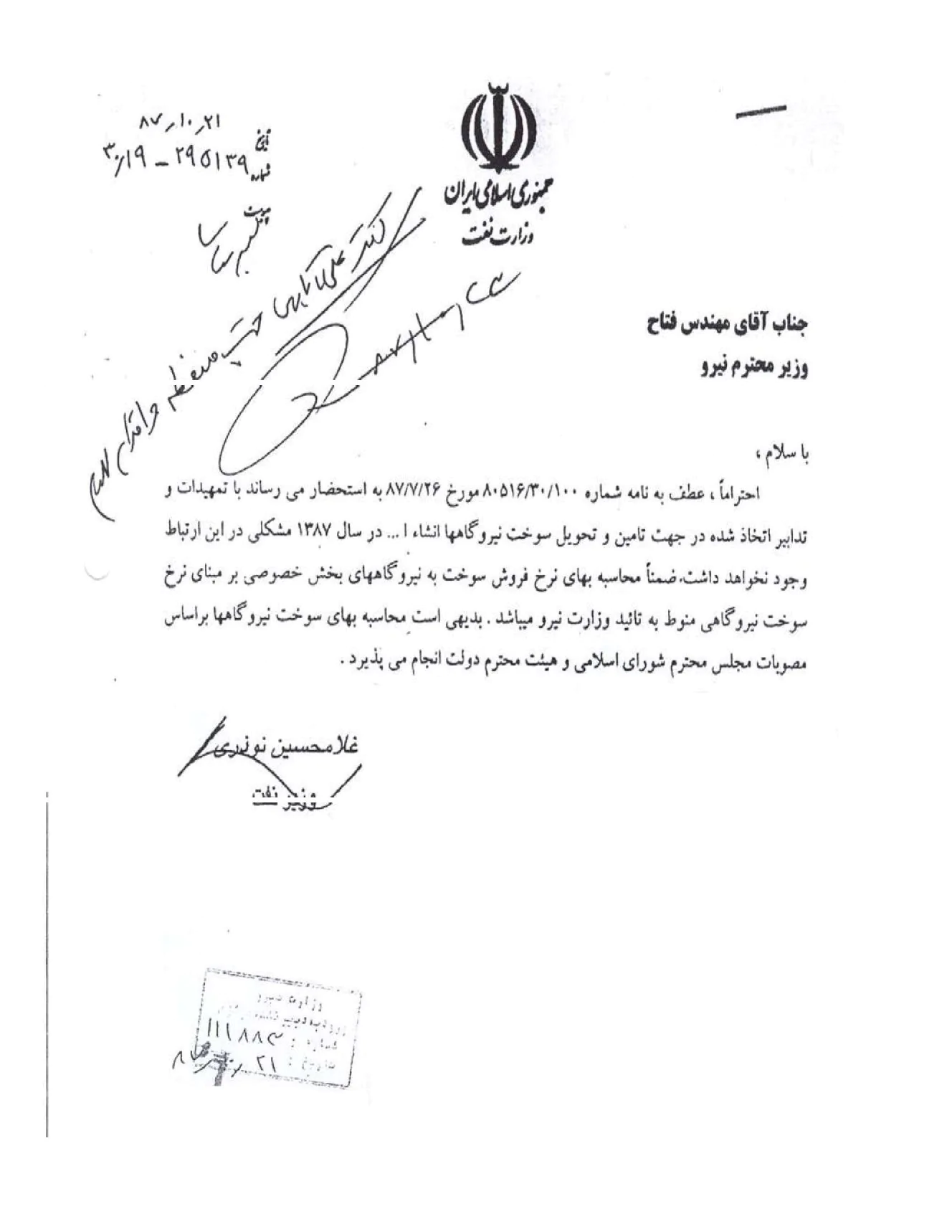

مشوق ها و حمایتهای دولتی از استقرار سیستم تولید همزمان برق و حرارت

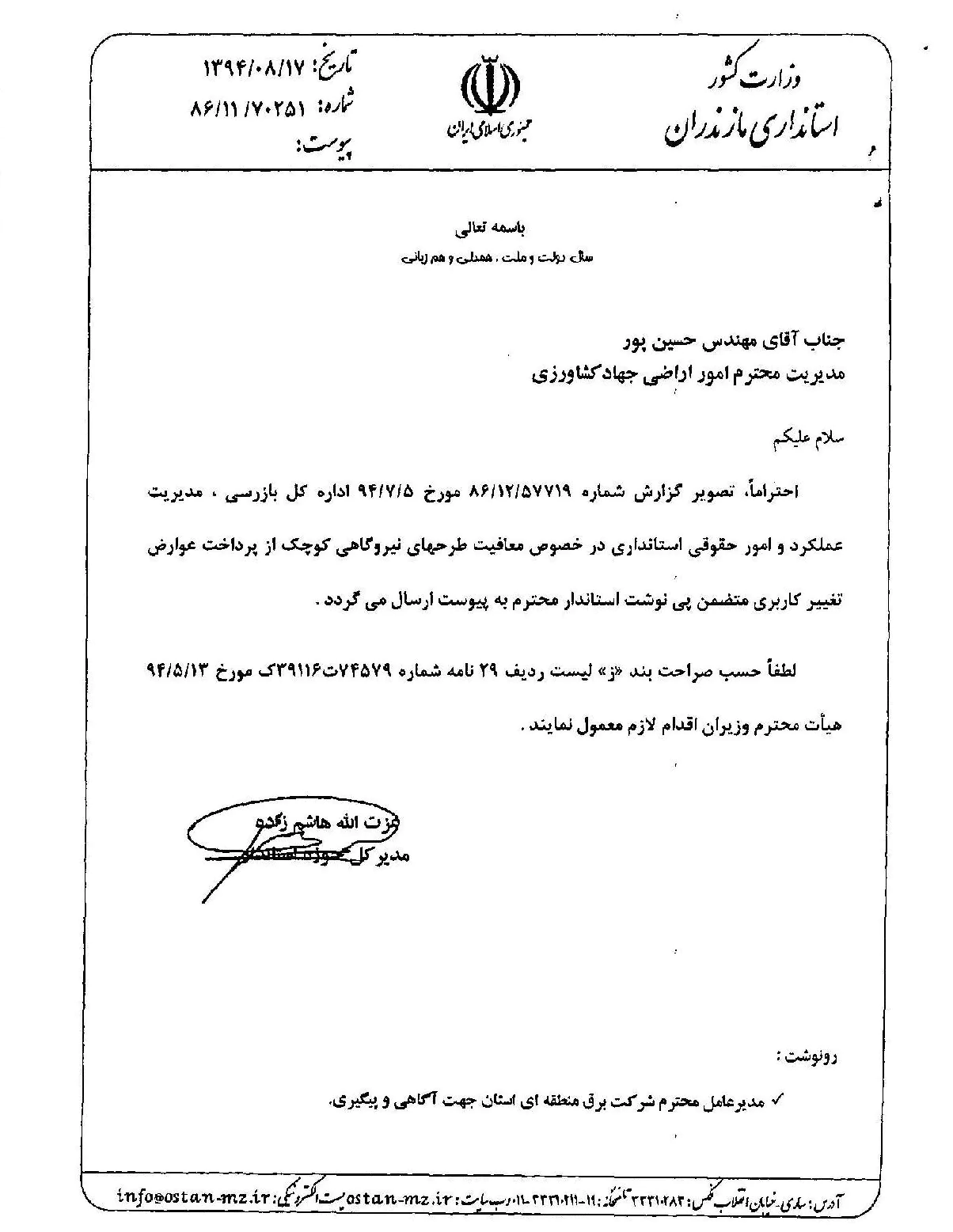

- معافیت مالیات برارزش افزوده

- معاف از عوارض پرداخت تغییر کاربری زمین به نیروگاهی

- معافیت تعرفه واردات مولدهای تولید همزمان برق و حرارت

- در صورت فروش برق تولیدی به شرکت برق تخصیص سوخت گاز با نرخ متر مکعب 200 ریال.

- در صورت تولید به صورت خودتامین و مصرف داخلی برق تولیدی نرخ گازبه نرخ مصوب. یارانه ای نیروگاه های دولتی محاسبه میشود.

- تضمین تامین گاز مورد نیاز نیروگاه ها.

- خرید تضمینی برق تولیدی.

- اختصاص زمین در پست های برق و شهرکهای صنعتی به صورت اجاره بلند مدت.

*مستندات فوق در فصل هفتم آورده شده است.

فصل سوم

مکانهای مناسب برای نصب و اجرای تولید همزمان برق و حرارت و چند نمونه انجام شده

مکان هایی که در لولویت نصب سیستم های همزمان هستند عبارت از واحدهای صنعتی و کارخانجات بخصوص کارخانجات صنایع شیمیائی ، غذایی ، چوب و کاغذ، صنایع فلزی و غیره است . در بخش تجاری ، عمومی و اداری نیز بیشتر در مکانهای آموزشی ، بیمارستانها ، فرودگاهها و ساختمانهای اداری و غیره مورد استفاده قرار میگیرند.

1) نمونه اجرا شده در بخش اداری :

میتوان به ساختمان ستاد مرکزی شرکت توزیع نیروی برق مشهد که از سیستم تولید همزمان برق و حرارت جهت تامین برق مورد نیاز و همچنین حرارت موردنیاز در قالب آب گرم استفاده میکند اشاره نمود.

مشخصات فنی و اقتصادی سیستم :

- ظرفیت تولید برق توسط 1 دستگاه مولد گازسوز به ظرفیت مجموع 550 كيلووات

- ظرفیت تولید 480 کیلووات حرارت در قالب آب گرم

- سوخت مصرفی گاز طبیعی

- برند مولد MAN

- بازده الکتریکی 41.7 درصد

- بازده حرارتی 48.3 درصد

- بازده کل 90 درصد

میزان انتشار صنا در این دستگاه حدود db120 میباشد که طی همکاری با شرکت دانش بنیان اتاق نیروگاه سایلنت سازی گردید و میزان صوت تا حد استاندارد db 70 در فاصله 5 متری بدون مانع کاهش پیدا نمود که این میزان در اتاقهای اداری به db 65 نیز کاهش پیدا مینماید.

- طول عمر دستگاه ها 14 سال

این سیستم 24 ساعت در ساختمان به کار گرفته میشود و بدینوسیله ضمن اطمینان از تأمین انرژی لازم مستقل وایمن جهت سرور های اطلاعاتی و سیستم های رایانه ای اداره بخشی از برق تولیدی نیز به شبکه شرکت برق به فروش میرسد و حرارت تولیدی آن جهت تامین آب گرم مصرفی جهت شستشو و گرمایش به کار گرفته میشود.

با استفاده از این سیستم تولید همزمان برق و حرارت ضمن اینکه نیاز مجموعه به انرژی برق مرتفع گردیده، اطمینان از عدم قطعی برق را نیز به همراه دارد و نیاز کامل حرارتی ساختمان جهت آب گرم مصرفی و سیستم گرمایشی آنها را نیز تامین مینماید.

2 ) نمونه اجرا شده در بخش نفت و گاز :

میتوان به پتروشیمی پلی نار در تبریز که از سیستم تولید همزمان برق و حرارت جهت تامین برق مورد نیاز پتروشیمی و همچنین حرارت مورد نیاز در قالب بخار استفاده میکند اشاره نمود.

مشخصات فنی و اقتصادی سیستم :

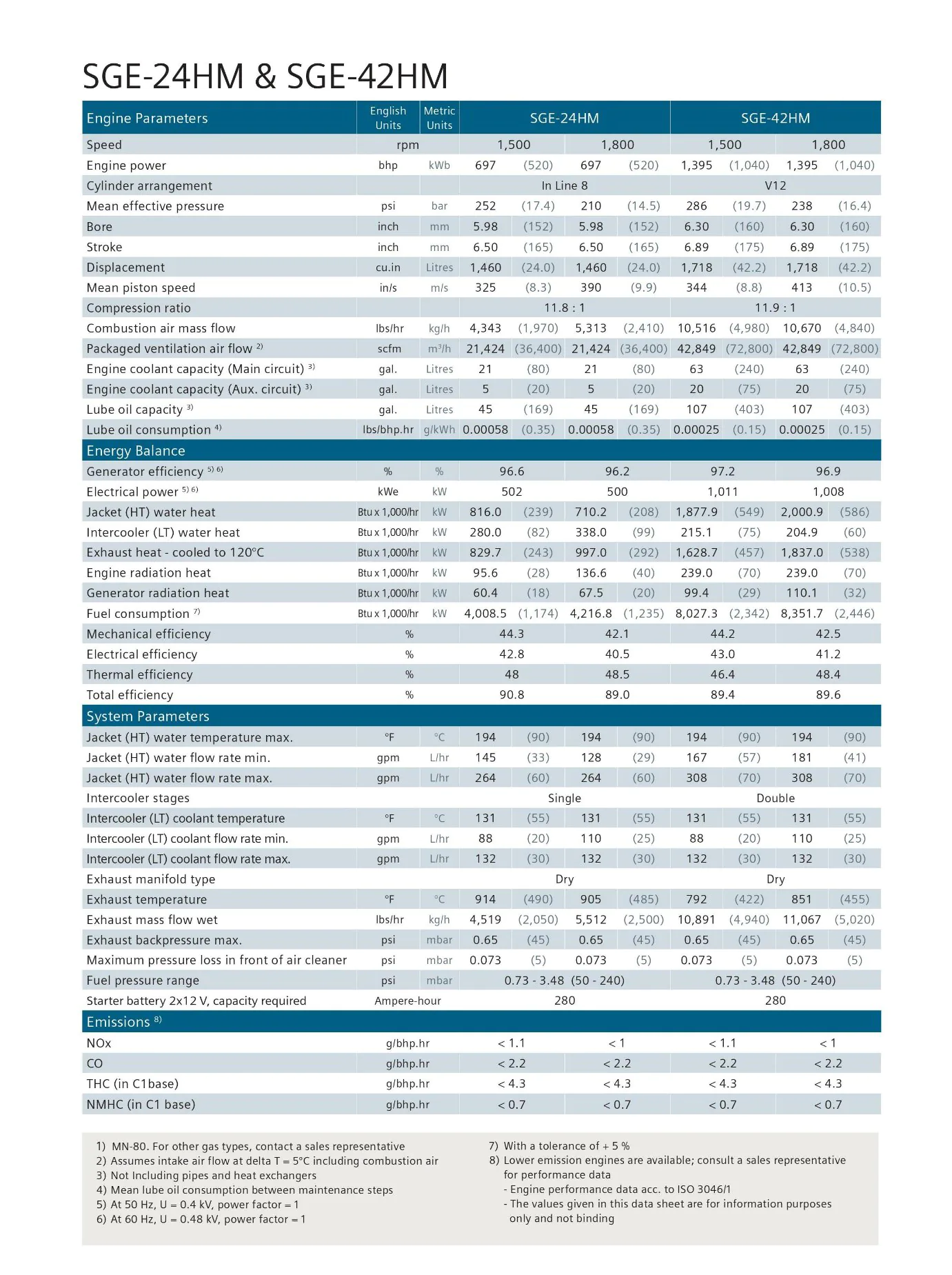

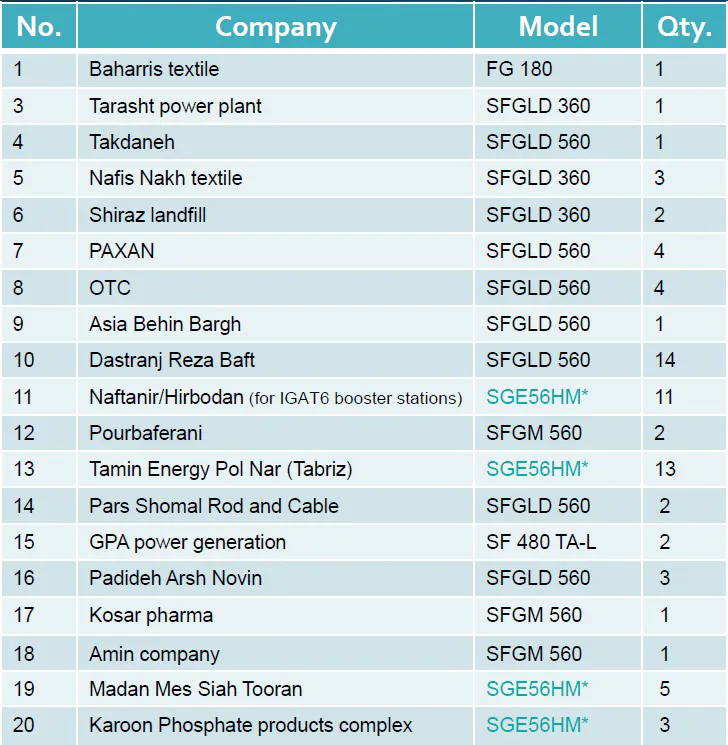

- ظرفیت تولید برق توسط 13 دستگاه مولد گازسوز به ظرفیت مجموع 15600 كيلووات

- ظرفیت تولید بخار از هر دو دستگاه به صورت مشترک میزان 1.4 تن در ساعت بخار 190 درجه 12 بار فشار

- سوخت مصرفی گاز طبیعی

- برند مولد ها SIEMENS

- بازده الکتریکی 42.5 درصد

- بازده حرارتی 47.5 درصد

- بازده کل 90 درصد

- طول عمر دستگاه ها 14 سال

این سیستم 24 ساعت در روز در این پتروشیمی بکار گرفته میشود و بدینوسیله ضمن اطمینان از تأمین انرژی لازم مستقل و ایمن برای پتروشیمی در هزینههای انرژی صرفه جوئی انجام خواهد شد.

با استفاده از این سیستم تولید همزمان برق و حرارت نیاز مجموعه به انرژی برق مرتفع گردیده و بخش عمده ای از انرژی حرارتی مورد نیاز آنها نیز تامین میگردد.

با توجه به اینکه بازده کل این سیستم در این پتروشیمی بالاتر از بازده شبکه است، بنابراین ضمن کاهش هزینه ها ، انتشار دی اکسید کربن و آلاینده های دیگر نیز کاهش می یابد.

3 ) نمونه اجرا شده در بخش صنعت :

میتوان به شرکت تعاونی کشاورزی تولیدی خوراک دام و طیور و آبزیان پارس خراسان شمالی که از سیستم تولید همزمان برق و حرارت جهت تأمین برق مورد نیاز کارخانه تولید خوراک دام و همچنین حرارت مورد نیاز در قالب آب گرم استفاده میکند اشاره نمود.

مشخصات فنی و اقتصادی سیستم :

- ظرفیت تولید برق توسط 2 دستگاه مولد گازسوز به ظرفیت مجموع 2400 كيلووات

- ظرفیت تولید بخار از هر دودستگاه به صورت مشترک میزان 14 تن در ساعت بخار 190 درجه 12 بار فشار

- سوخت مصرفی گاز طبیعی

- برند مولدها SIEMENS

- بازده الکتریکی 42.5 درصد

- بازده حرارتی 47.5 درصد

- بازده کل 90 درصد

- طول عمر دستگاه ها 14 سال

این سیستم 24 ساعت در این کارخانه به کار گرفته میشود و بدینوسیله ضمن اطمینان از تأمین انرژی لازم مستقل و ایمن در هزینه های انرژی صرفه جولی انجام خواهد شد.

با استفاده از این سیستم تولید همزمان برق و حرارت نیاز مجموعه به انرژی برق مرتفع گردیده و بخش عمده ای از انرژی حرارتی مورد نیاز در فرآیند تولید خوراک دام آنها و نیز آب گرم مصرفی جهت سیستم گرمایشی آنها نیز تامین میگردد.

فصل چهارم

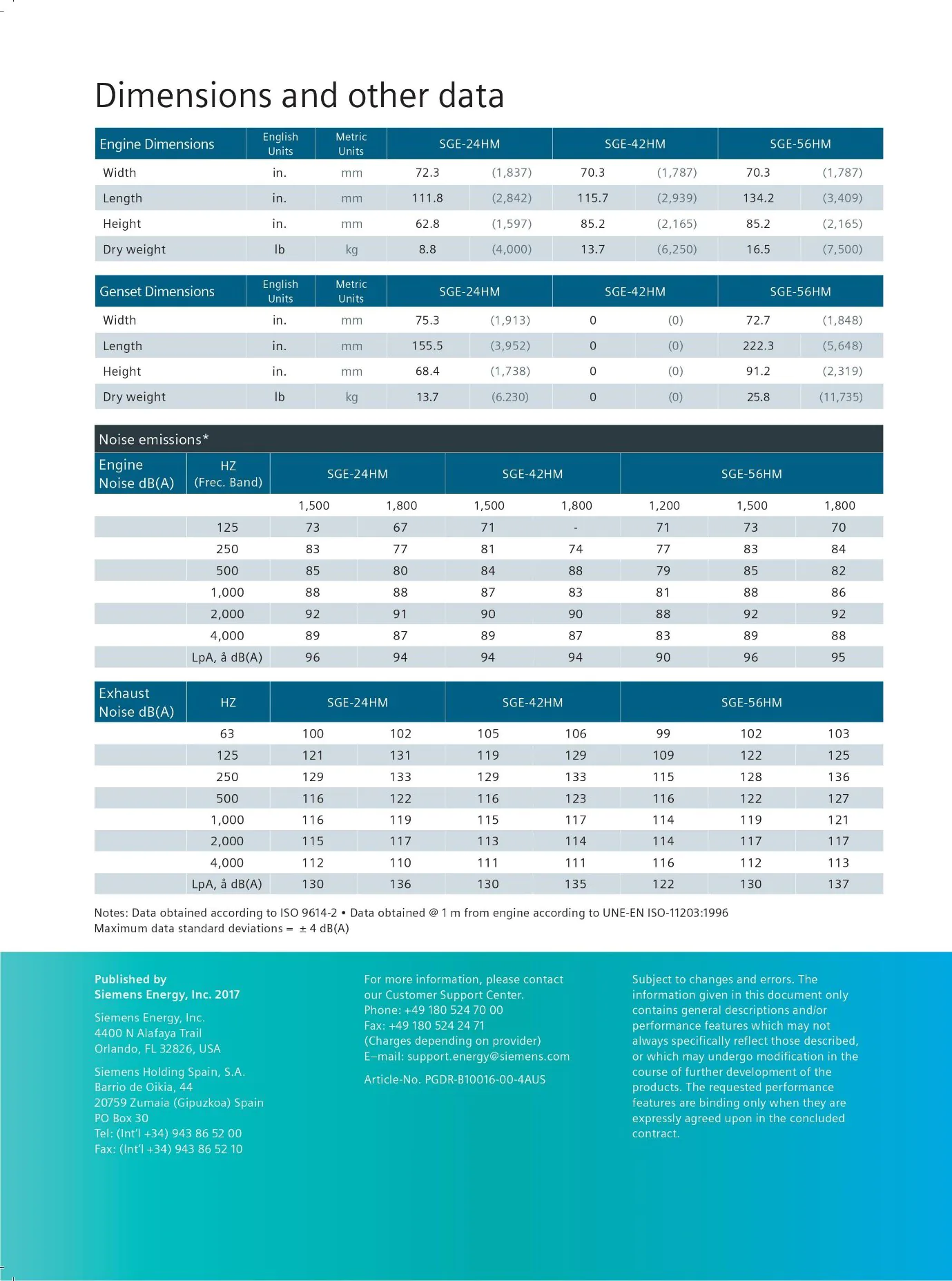

مشخصات فنی مولد های شرکت زیمنس

فصل ششم

مراحل اخذ مجوز احداث و بهره برداری مولد

En

En

پیام بگذارید